基金项目:江西省教育厅科技落地计划项目(赣财教(2011)243号); 国家重点基础研究发展973计划前期研究专项(2011CB612210)

第一作者:彭跃辉(1966-),男,高级工程师,主要从事公路、铁路选线及路基桥梁结构与特殊材料应用研究.E-mail:306793608@qq.com 通信作者:陈梦成(1962-),男,教授,主要研究混凝土结构耐久性.E-mail: mcchen@ecjtu.edu.cn

(1. 南昌铁路勘测设计院有限责任公司,江西 南昌330002; 2. 华东交通大学 土木建筑学院,江西 南昌 330013)

(1.Nanchang Railway Survey and Design Institute Co. Ltd. Nanchang 330002, China;2.School of Civil Architecture, East China Jiaotong University, Nanchang 330013, China)

ceramic powder; chloride ion; water-to-binder ratio; diffusion coefficient; durability

DOI: 10.15986j.1006-7930.2019.02.004

针对自由氯离子在陶瓷粉再生混凝土中的扩散性能研究,试验采用自然浸泡法,探究了不同水胶比、陶瓷粉取代量以及浸泡时间三种因素对混凝土中氯离子扩散规律的影响.基于实测数据,通过研究不同陶瓷粉取代量对混凝土抗压强度的影响,以及自由氯离子浓度分布和扩散系数规律,并且对混凝土微观形貌进行分析.结果表明:混凝土的抗压强度随着陶瓷粉取代量的增大而降低; 陶瓷粉混凝土的氯离子扩散系数随着浸泡时间的延长而减小,随着水胶比的增大而增大; 混凝土中掺入陶瓷粉替代部分水泥能够提高混凝土的抗氯离子侵蚀性能,保护钢筋不易受到腐蚀,有效延长结构的使用寿命.掺入的陶瓷粉量在20%左右时能得到最佳效果.

In order to study the diffusion properties of free chloride ions in ceramic powder recycled concrete, the natural immersion method was used to investigate the effects of different water-to-binder ratios, ceramic powder substitution and soaking time on the diffusion of chloride ions in concrete. Based on the measured data, the effects of different ceramic powder substitutions on the compressive strength of concrete, the distribution of free chloride ion concentration and the law of diffusion coefficient were studied, and the microstructure of concrete was analyzed. The results show that the compressive strength of concrete decreases with the increase of ceramic powder substitution; the chloride ion diffusion coefficient of ceramic powder concrete decreases with the immersion time, and increases with the increase of water-to-binder ratio; The inclusion of ceramic powder in the concrete instead of part of the cement can improve the chloride ion corrosion resistance of the concrete, protect the steel bar from corrosion, and effectively extend the service life of the structure. The best effect is obtained when the amount of ceramic powder incorporated is about 20%.

近年来,陶瓷行业的蓬勃发展往往伴随着大量陶瓷废料的处理难题.由于没有成熟的回收技术,目前主要的处理方式还是等同垃圾抛弃填埋.但陶瓷废料无法自然降解,且占用大量场地,其中的化学成分会导致严重的环境污染.因此,如何采取科学的处理方式,从源头上解决环境污染问题,将废弃陶瓷变废为宝,是实现陶瓷行业的升级转型、再生绿色可持续发展的重要途径.因此,不少科研机构对陶瓷废料的回收再利用进行大量试验研究,结果表明,将适量的陶瓷粉掺入混凝土中能有效改善其内部的密实度,提高混凝土的耐久性.另一方面,废弃陶瓷地循环利用,既节能减排又有利于经济发展.因此,将废弃陶瓷粉作为混凝土掺合料对于混凝土的耐久性能研究具有重要意义.

同时,氯离子作为影响混凝土结构耐久性的主要因素,其扩散会使混凝土中钢筋锈蚀剥落,甚至导致结构严重破坏失效[1].氯离子侵入混凝土结构到达钢筋表面后[2],产生一系列电化学反应,氯离子锈蚀钢筋使其体积膨胀,内部应力增大,导致混凝土开裂甚至剥落,又进一步加速了氯离子的腐蚀.如此反复循环,结构最终破坏失效,给人类生命财产安全带来无法预计的灾难[3].其中跨海大桥、石油钻井平台等海洋工程受到的影响最为严重.因此,研究氯离子在陶瓷粉再生混凝土中的扩散规律对于研究陶瓷粉再生混凝土的耐久性具有实际意义.

国内外学者对陶瓷粉再生混凝土做了许多研究,主要涉及其材料配合比、抗压强度等方面.Heidari[4]将不同取代量废弃陶瓷粉末作为混凝土掺合料掺入其中,显示当取代量为20%的时候,陶瓷粉混凝土的火山灰活性和抗压强度表现最佳.Vejmelková[5]设计五种不同取代量的陶瓷粉混凝土,研究发现研磨的陶瓷粉末具有良好的火山灰活性,且通过测量热导率表明,添加陶瓷粉末能提高混凝土的隔热能力.师郡[6]发现同时掺入陶瓷粉和粉煤灰能提高混凝土各个龄期的抗压强度.虽然不少学者对陶瓷粉再生混凝土进行了探索,但目前关于陶瓷粉混凝土的耐久性能方面的研究开展甚少.鉴于此,本文围绕陶瓷粉混凝土抗氯盐腐蚀这一耐久性能方面展开试验研究.本试验设计不同配合比陶瓷粉混凝土,探究陶瓷粉取代量对混凝土抗压强度的具体影响; 并且将陶瓷粉混凝土试块采用自然浸泡的方式,分别讨论陶瓷粉取代量、水胶比(W/B)及浸泡时间三种因素对陶瓷粉混凝土中氯离子扩散性能影响.

陶瓷废料从某景德镇陶瓷工厂回收,经球磨机碾压成粉末状,再过筛烘干得到陶瓷粉末.图1为废弃陶瓷加工处理前后对比图; 表3和表4分别为陶瓷粉各项技术指标及粒径级配表.由表2、3可知,陶瓷粉的比表面积大小与水泥接近,故其取代对象为水泥.

细骨料采用赣江中砂,表观密度为2.65 g/cm3,细度模数为2.8,含水量及含泥量都小于1%; 粗骨料采用江西南昌石灰岩碎石,表观密度为2.75 g/cm3,堆积密度为1 400~1 700 kg/m3,粒径范围为5~35 mm,含水量及含泥量都小于1%.

试验用水采用普通自来水.

根据JGJ55-2011《普通混凝土配合比设计规程》,试验设计C30、C40和C45三种不同强度等级混凝土.经计算确定各强度等级的水胶比依次为0.38、0.43和0.53.试验将四种不同取代量(0%、10%、20%、30%)的陶瓷粉替代水泥掺入其中,组合十二组不同条件的混凝土试块,并对各组试块进行抗压试验,探究不同取代量的陶瓷粉对混凝土抗压强度的影响.具体试验分组混凝土的配合比及抗压强度如表5所示:

根据规范制作混凝土试块尺寸为100 mm*100 mm*100 mm,每组配合比条件下各制作5个试块,并且按照标准养护条件下进行养护:保持室温20±5 ℃,相对湿度95%以上.养护超过28 d后,将试块的五个面用环氧树脂进行涂刷密封,随即风干,保留一个面进行氯离子一维扩散.

将刷过环氧树脂的试块浸泡在为模拟同等海洋环境条件配制的质量分数为3.5%的NaCl溶液中,为保证试块浸泡的溶液中Cl-浓度维持在3.5%,将溶液每7天更换一次.分析不同水胶比和陶瓷粉取代量分别对陶瓷粉混凝土中氯离子扩散的影响规律.如图2所示,分别的试块晾干,从未涂环氧树脂的面均匀选择8个点采用冲击钻收集粉末样品,且每隔5 mm深度取样一次,直至25 mm; 然后采用0.63mm孔径标准筛筛取样品,烘干后用密封袋封装编号; 其后通过选择电极法,测定样品中水溶的Cl-的含量Cf(相对于混凝土质量百分数),试验采用Cl-含量快速测定仪(SSX-CLU型),如图3.浸泡28 d、56 d和84 d其后将浸泡完成.

试验测量了龄期分别为7 d、28 d及56 d下,不同陶瓷粉掺量对混凝土试块抗压强度的影响.如图4所示,每一组混凝土的28 d抗压强度均满足目标强度,但相同龄期混凝土的抗压强度随陶瓷粉取代量的增加而逐渐下降; 并且养护28 d后,相同条件下掺量大于20%的陶瓷粉混凝土的抗压强度下降速度快于其他组混凝土:图4(b)中,C40混凝土养护28 d后,陶瓷粉取代量为10%的损失强度为0.9 MPa; 陶瓷粉取代量为20%的损失强度为1.6 MPa; 陶瓷粉取代量为30%的损失强度为5.4 MPa.养护56 d后,陶瓷粉取代量为10%的损失强度为1 MPa; 陶瓷粉取代量为20%的损失强度为1.8 MPa; 陶瓷粉取代量为30%的损失强度为4.2 MPa.由此说明,陶瓷粉的掺入会使混凝土的抗压强度降低,且掺入量越大,抗压强度下降的越快.由于部分水泥被陶瓷粉替代,混凝土水化过程中水泥的减少导致水化产物低碱性结晶CAH(水化铝酸钙)及低密度C-S-H(水化硅酸钙)胶凝也随之减少,混凝土内部粘结强度降低,其抗压强度也随之降低,对比普通混凝土更低; 且随着陶瓷粉取代量越大,其抗压强度的降低越明显.

图5的(a)、(b)、(c)是水胶比分别为0.38、043、0.53(对应强度等级分别为C45、C40、C30)的普通混凝土随浸泡时间的延长,测得各自不同深度处的氯离子浓度变化图.由图可知,随浸泡时间的延长,相同位置处的氯离子浓度也随之增大; 相同浸泡时间时,扩散深度也随之增大; 相同浸泡时间及深度处,混凝土的强度等级越高,氯离子浓度也越高.图5的(d)、(e)、(f)是分别掺入10%、20%、30%陶瓷粉的等强度C40混凝土,在不同浸泡时间及各深度处所测得的Cl-浓度规律图.由图可知,掺入陶瓷粉的混凝土在自然浸泡环境下氯离子的扩散规律与普通混凝土呈相同趋势,可得出与普通混凝土一致的扩散性质.除此之外,通过将图5(b)与图5(d)、(e)、(f)对比发现,相同强度C40混凝土及浸泡时间条件下,掺陶瓷粉混凝土距表面深度5 mm内的氯离子扩散浓度比普通混凝土更高,距表面深度12.5 mm往后的氯离子扩散浓度比普通混凝土更低,由此说明氯离子浓度在掺陶瓷粉混凝土内部的扩散速率下降得更快.其主要原因为在浸泡过程中混凝土中的陶瓷粉进一步水化,填充了混凝土存在的原始缺陷内部孔隙等,使混凝土内部结构更加致密,故自由氯离子在其内部的扩散速率较普通混凝土下降得更快.氯盐环境下,氯离子向混凝土内部迁移方式包括:扩散作用、渗透作用以及毛细管吸附作用[7, 8].由图5总体可得:同一位置测得的

氯离子浓度含量随着浸泡时间的延长而增大,随着深度的增加混凝土内Cl-浓度逐渐降低且趋于稳定; 得出与掺矿渣、粉煤灰混凝土内Cl-的扩散表现出一致的规律[9-11].图6中(a)、(b)、(c)、(d)为经过84 d浸泡后,不同水胶比混凝土中的自由Cl-浓度分布规律.混凝土的水胶比为每立方米用水量与其所有

胶凝材料总用量的比值,其可作为判断混凝土耐久性与密实度的宏观指标.从图6可得,在混凝土相同深度处,自由Cl-浓度均随着水胶比的变大而增加.故在含有侵蚀性介质的环境中时,应使用水胶比相对较小的混凝土种类.除此之外,在陶瓷粉取代量为10%及20%的混凝土中,氯离子往深度方向的扩散速率较普通混凝土中的下降速率更加迅速,主要由于混凝土中陶瓷粉具有良好的活性,产生的二次水化反应使其内部组织更加致密,降低了氯离子侵入内部的扩散速率.而当水胶比为0.53时,同一深度处,陶瓷粉取代量为30%的混凝土其内部氯离子扩散浓度对比普通混凝土更高,由此说明混凝土陶瓷粉的掺入量过多,使其内部二次水化不完全,且其水化产物的减少导致混凝土内部结构组织稀疏,侵蚀性介质更易侵入,故混凝土耐久性降低.因此水胶比是保证混凝土耐久性的重要指标之一,加入适量的陶瓷粉能改善混凝土的内部组织结构,提高其密实度.图7是具有相同的水胶比0.43,且都经过84 d浸泡后,陶瓷粉取代量分别为0%、10%、20%、30%的混凝土中自由Cl-浓度的分布图.由图7可得,在深度小于5 mm时,陶瓷粉掺量为20%和30%的混凝土中,其自由Cl-含量都高于普通混凝土; 但是当深度大于5 mm时,呈现与之前完全相反现象,陶瓷粉混凝土内部的自由Cl-含量小于普通混凝土中的自由Cl-含量:这表明当深度增加到一定程度时,自由Cl-的扩散速度在陶瓷粉混凝土中随着深度的增加,降低的速度远快于普通的混凝土.其原因主要是混凝土中的陶瓷粉随着浸泡时间的增加而进一步水化,填充了混凝土内部的孔隙,使混凝土内部结构更加致密,使得自由Cl-在其内部的扩散速率降低.除此之外,同种现象在掺量为10%的陶瓷粉混凝土中的表现却并不明显,说明陶瓷粉掺量过少时对混凝土耐久性能并无明显影响; 掺量为20%和30%的陶瓷粉混凝土中,其深层的氯离子浓度 比普通混凝土更小且相接近,说明陶瓷粉的掺入在混凝土内部发生了水化反应,并填充了混凝土内部的孔隙,提高了混凝土的密实度,氯离子更难以入侵.另一方面表现处掺20%和30%的陶瓷粉对混凝土氯离子扩散的效果是一样的,这说明陶瓷粉掺入限值在20%~30%.

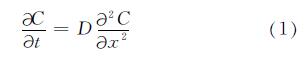

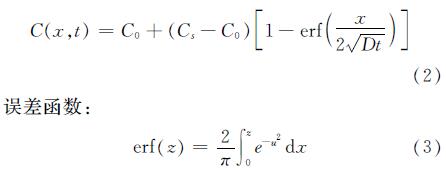

氯离子扩散系数D是评估混凝土抵抗氯离子侵蚀能力的重要参数[12-13],根据氯离子在混凝土中的存在状态,学者把其划分成自由氯离子扩散系数(Df)和总氯离子扩散系数(Da),Df 、Da是评估混凝土结构耐久性和寿命预测过程中的重要参数[14],也是混凝土结构耐久性设计的重要参数.当混凝土扩散系数D越大时,表明该混凝土对氯离子阻挡能力就越弱[15].其中扩散是氯离子向混凝土中迁移的主要方式.大量研究表明:长期浸泡盐溶液中的混凝土,Cl-向混凝土内部传输方式,主要是以扩散为主,并且其扩散规律符合一维Fick第二定律.为了求解氯离子扩散系数,假设:①混凝土是半无限均匀介质[16],氯离子扩散过程中不与混凝土结合[17]; ②氯离子扩散系数D是一个常量.

考虑边界条件:C(0,t)=Cs,C(∞,t)=C0,初使条件C(x,0)=C0时,一维数学解析为

式中:C(x,t)为t时刻混凝土中 x 深度处的Cl-含量(Cl-质量占混凝土的质量百分比,%); C0为混凝土中初始Cl-含量(Cl-质量占混凝土的质量百分比,%); Cs为混凝土表面Cl-含量(Cl-质量占混凝土的质量百分比,%); D 为Cl-扩散系数(mm2· s-1); x为距混凝土表面深度(mm); t 为暴露时间(s).

根据试验测得混凝土中不同深度的氯离子含量,按照(1)公式,采用Origin8.5软件拟合回归得到各组试件的自由Cl-扩散系数(Df),计算结果详见表6.

表6 自由氯离子扩散系数/(*10-6 mm2 · s-1)

Tab.6 Diffusion coefficient of free chloride Ions/(*10-6mm2 · s-1)

图8为没有掺入陶瓷粉的混凝土在分别浸泡28 d、56 d和84 d的情况下,不同水胶比与氯离子扩散系数关系的柱状图.根据图8显示,在混凝土不同的浸泡时间内,随着水胶比的增加,其扩散系数Df也会随之增大.如随着水胶比从0.38增加到0.53,浸泡84 d的扩散系数也从3.16*10-6 mm2/s增大到6.18*10-6 mm2/s,其揭示随着水胶比(W/B)的增大,氯离子扩散程度越深,扩散速度越快,混凝土抗腐蚀能力下降.其原因主要是由于水胶比大的混凝土本身原料中含有大量的水分,这些水分蒸发后在混凝土中留下许多毛细孔隙,致使混凝土内部结构不致密,Cl-在混凝土中的扩散更为简便,Cl-在混凝土内的传输速率[18]也更加迅速.因此扩散系数关于水胶比的影响尤为敏感,故特别在海洋工程中,合理控制水胶比是保障混凝土具有良好的耐久性能力的前提.

从图8还能得到,Df是会跟随时间变化的,浸泡时间增加,Df降低可能存在以下两方面原因:(1)在试验浸泡过程中,内部存在的还没有完全水化的部分随着时间的增加进一步反应,将混凝土内部本身固有的大量空隙填充起来,致使其内部组织更加致密,故孔隙率降低,Df也随之减小;(2)在短期内,混凝土表面毛细管迅速吸附大量氯离子,故扩散系数很大,而随着浸泡时间的延长,氯离子主要以扩散的方式进入混凝土,故此后混凝土的氯离子扩散速度下降,Df相应减小[19].

图8 不同水胶比下浸泡时间与Df的关系柱状图

Fig.8 Histogram of relation between water binder ratio and Df under different soaking times

图9表示在同等浸泡84 d后,三组不同水胶比下的混凝土其Df与陶瓷粉取代量的关系.当陶瓷粉取代量小等于20%时, 所有水胶比的混凝土表现出Df随着陶瓷粉取代量的增加而减小,当陶瓷粉取代量为30%时,水胶比为0.38和0.53的混凝土其Df变大,表现出相反的趋势.由此可得,加入适量的陶瓷粉能够改善混凝土内部结构组织,使其更加致密,降低扩散系数,提高混凝土耐久性能.但若加入过量的陶瓷粉时,易导致混凝土内部不易充分水化,形成更多孔隙,反而降低混凝土的耐久性能.

图9 陶瓷粉取代量和Df关系曲线

Fig.9 Relationship between the substitution quantity of ceramic rowder and Df

图 10为在相同水胶比0.43时,不同陶瓷粉取代量的混凝土在各个浸泡时长内所测得的氯离子扩散系数的对比图.从测量数据总体来看,随着浸泡时间的增加,各组取代量的氯离子扩散系数下降; 浸泡时间在28 d和56 d时,掺入陶瓷粉的混凝土的氯离子的Df比未掺陶瓷粉混凝土的更大,而在84 d时,掺入陶瓷粉的混凝土的氯离子的Df比未掺陶瓷粉混凝土的更小,这说明要使混凝土的内部结构得到改善,提高其耐久性能,陶瓷粉的掺入必须在混凝土内部充分水化,形成凝胶填充混凝土孔隙后才能实现,故陶瓷粉混凝土应在前期得到充分的养护才能发挥其耐久性能良好的优点.

图 10 浸泡时间和Df的关系柱状图

Fig.10 Histogram of relation soaking times and Df

图 11中(a)、(b)分别是经过浸泡84 d后的C40普通混凝土和取代量为10%的C40陶瓷粉混凝土的SEM(电镜扫描)微观图,从图中可以看出,陶瓷粉混凝土的内部组织结构更为平整致密,而普通混凝土的内部组织更加粗糙且孔隙更多,这是因为大部分细小的陶瓷粉颗粒在混凝土内部的填充作用,以及陶瓷粉末在混凝土内部水化得到的产物中富含水化铝酸三钙等矿物成分,能与混凝土中的自由氯离子反应生成稳定的Friede's盐,并且填充混凝土内部孔隙,是内部结构更加致密,使外界腐蚀离子等不易侵入,提高混凝土的耐久性能[20].

图 11 普通混凝土与取代量为10%的陶瓷粉混凝土的SEM图

Fig.11 SEM images of ordinary concrete and ceramic powder concrete with a replacement amount of 10%

采用自然浸泡法,研究了陶瓷粉取代量、浸泡时间和水胶比三种因素对陶瓷粉混凝土中自由氯离子扩散性能影响.并通过结合分析氯离子浓度分布、氯离子扩散系数规律以及微观形貌,得出如下结论:

(1)陶瓷粉的掺入会使混凝土的抗压强度降低,且掺入量越大,抗压强度下降的越快.

(2)混凝土中掺入陶瓷粉替代部分水泥能够提高混凝土的抗氯离子侵蚀性能,保护钢筋不易受到腐蚀,有效延长结构的使用寿命.并且掺入的陶瓷粉量在20%左右时能得到最佳效果.

(3)陶瓷粉混凝土氯离子扩散系数随着浸泡时间的增加而下降,随着陶瓷粉混凝土在溶液中浸泡时间的延长,其二次水化的产物填充混凝土内部大量孔隙,修复本身固有原始缺陷,使混凝土内部结构更加致密平实,能有效抵抗各类侵蚀物质,提高混凝土的耐久性能.

(4)混凝土中自由氯离子扩散系数随着水胶比的增大而增大,侵入混凝土内部也越深; 工程中应严格控制混凝土水胶比,水胶比过大会严重影响混凝土的耐腐蚀性和耐久性.