基金项目:陕西省自然科学基础研究计划基金资助项目(2020JM-477); 青海省科技厅基础应用研究计划基金资助项目(2018-ZJ-742)

第一作者:郭 琦(1976-),男,副教授,主要从事混凝土桥梁结构力学性能领域研究.E-mail:gq8558@126.com

(1.西安建筑科技大学 土木工程学院,陕西 西安 710055; 2.陕西省结构与抗震重点实验室,陕西 西安 710055; 3.西安市政设计研究院有限公司,陕西 西安 710000)

(1.School of Civil Engineering, Xi'an Univ. of Arch. & Tech., Xi'an 710055, China; 2.Shaanxi Key Lab of Structure and Earthquake Resistance(XAUAT), Xi'an 710055, China; 3.Xi'an Municipal Design and Research Institute Co., Ltd, Xi'an 710000, China)

rubber concrete; initial defect; cohesive crack model; mesoscopic model; numerical simulation; small particle size

DOI: 10.15986/j.1006-7930.2020.06.005

以橡胶颗粒作为集料制备而成的橡胶混凝土生态材料,在改善延性性能的同时也改变了传统混凝土的缺陷形态.本文基于黏结裂缝模型,以橡胶混凝土的砂浆、粗骨料、橡胶颗粒、砂浆-橡胶界面、砂浆-骨料界面及砂浆-砂浆界面组成的六相材料细观构型为切入点,提出建立橡胶混凝土二维随机初始缺陷模型的方法,描述了典型破坏形态,并探讨了橡胶粒、不同位置初始缺陷含量对计算结果的影响程度.结果表明:随着粒径的减小,橡胶混凝土的抗拉强度增加; 初始缺陷对橡胶混凝土的力学性能影响程度显著且随含量的增加呈线性降低,在数值模拟中,不可忽略.

Rubber concrete, being an ecological material, was prepared by using rubber particles as aggregates,which improved the ductile property. At the same time, it changed the defect morphology of traditional concrete. Based on the bonded crack model, the meso-configuration of the six-phase material composed of rubber concrete mortar, coarse aggregate, rubber granule, mortar-rubber interface, mortar-aggregate interface and mortar-mortar interface are built up. The method of two-dimensional random initial defect model of rubber concrete account for describing the typical failure modes. Then it evaluates the influence of rubber particles, initial defect content and degree under different loading rates on the calculation values. Results show that the tensile strength of rubber concrete increases with the decrease of rubber particle size. The initial defects have a significant effect on the mechanical properties of rubber concrete and decrease linearly with the increase of content. In numerical simulation,these may not be ignored.

混凝土是由砂浆、粗细骨料、界面层、孔隙及微裂纹组成的一种“准脆性”的材料.为了改善混凝土的这一缺点,并且充分利用废弃橡胶材料以达到保护环境的目的,许多学者开始尝试将橡胶粒引入至混凝土中[1-2],但由于引入新的颗粒,使得混凝土内部的初始缺陷也同时增加,而初始缺陷和混凝土的力学性能的强度有很大关系.至今为止,国内外学者提出很多方法对初始缺陷进行模拟,王娟提出采用界面弹簧元模型对微裂纹进行模拟[3].杜修力和揭鹏力利用在试件随机抠出孔洞的方法模拟初始缺陷中的孔隙[4].杨朝霞则采用减小各界面单元刚度的方法模拟初始缺陷带来的试件力学性能的降低[5].杜修力和金浏提出了利用细观单元等效化力学模型的方法模拟初始缺陷[6].实际上,微裂缝十分微小[7],在数值模拟中,很难真实的表达出真实的微裂纹厚度.在另一方面,由于实际界面结构的尺寸十分微小,若在细观模型中按实际原尺寸模拟,将给划分网格和计算带来极大的困难,因此,通常大多数学者将厚度设定为实际厚度的10~20倍,其材料属性是在砂浆材料的基础上进行相应的折减[8-9].但是在小粒径橡胶混凝土中,橡胶粒可以做到40目以上[10-12],则会出现界面层比橡胶粒大的现象,所以放大界面层的方法很难适用于小粒径橡胶混凝土中.本文尝试引入“0厚度”的预设裂纹单元,将细观尺度的橡胶混凝土变为由粗骨料、砂浆、橡胶颗粒、孔隙、砂浆—橡胶界面、砂浆—骨料界面及砂浆—砂浆界面组成的六相复合材料,以砂浆—橡胶界面、砂浆—骨料界面两处预设裂纹单元充当界面层.以尺寸为150×150 mm,20%掺量的橡胶混凝土试件单轴受拉为研究对象,通过筛选删除预设裂纹单元,进行模拟微裂纹的存在.同时,分别对不同粒径的橡胶粒、不同含量的孔隙、砂浆—橡胶界面微裂纹、砂浆—骨料界面微裂纹及砂浆-砂浆界面微裂纹进行对比分析.

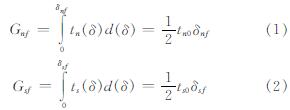

黏结裂缝模型建立的实质就是在模型划分网格之后,批量在指定区域内单元及单元内嵌入预设裂缝单元[13].在二维黏结裂缝模型中,认为存在咬合和摩擦两种破坏模式,同时预设裂缝单元为四边形单元,则分别以沿四边形长轴的法向破坏和剪切破坏两种方式来模拟,图1为两种破坏的软化曲线.

图1 软化曲线

Fig.1 Softening curveGnf和Gsf

对应表示法向断裂能和切向断裂能,式(1)和式(2)分别反应法向和切向软化规律.

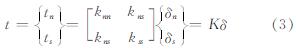

在裂缝出现之前,预设裂缝单元两个长轴受到的线性关系可以用下式表达.

t表示两个方向的应力分量,tn表示裂缝的法向应力,ts表示裂缝的切向应力,δ表示对应的两个方向的相对位移分量,K表示单元的刚度矩阵.

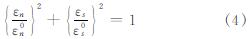

在Abaqus中有4种开裂准则,本文选择二次名义应变准则,表达式如下.

式中εn和εs表示法向切应变和切向应变.

由于橡胶和砂浆之间的刚度相差较大,因此会存在初始缺陷,而初始缺陷中微裂纹的存在使得周围缺少相互约束作用而导致试件力学性能的降低,因此,可以结合“0厚度”预设裂缝单元和微裂纹的特性,为表达单元间的关联性,将“0厚度”的预设裂缝单元放大为有厚度的四边形2345,如图2所示,三角形123和456代表实体单元,当试件完好时,预设裂缝单元充当实体单元关联的枢纽如图2(a),但当有初始缺陷存在时,预设裂缝单元关联失效如图2(b),两个实体单元间无法相互约束作用,以此模拟微裂纹的存在.

随机在砂浆—橡胶界面、砂浆—骨料界面及砂浆—砂浆界面三处按不同含量进行“制造”微裂纹,分别研究各界面不同含量的影响程度,随机微裂缝含量见下式

n=(N')/N(5)

式中,N'表式裂缝单元个数,N表示各界面单元总数.

孔隙也是初始缺陷中必不可少的成分,孔隙率的表达式如式

n孔隙=(S孔隙)/(S总)(6)

式中,S孔隙表式孔隙的总面积,S总表示二维试件的总面积.

大多数的橡胶混凝土采用由粗骨料、橡胶粒和砂浆组成的二维细观模型,而本文在此基础上加入砂浆-橡胶界面、砂浆-骨料界面及砂浆-砂浆界面,该模型能实现骨料的随机分布,真实的模拟开裂过程.建模方法包含以下步骤:

(1)基于随机骨料结构建立多级配的初始模型,其中骨料形状采用圆形,中心坐标及骨料半径基于各级配范围内随机生成[14].各级配骨料见表1.

(2)为了更好的模拟裂纹的开展,需在计算机允许范围下,尽可能细化网格,故本文网格尺寸选取3 mm,如图3所示.

(3)基于Python语言编制程序,在砂浆单元间的相邻边及砂浆单元与骨料、橡胶单元公共边处批量嵌入预设裂缝单元,并分别建立砂浆-橡胶界面裂缝单元、砂浆-骨料界面裂缝单元及砂浆-砂浆界面裂缝单元三组集合,嵌入裂纹单元如图4所示.各类型单元数量如表2所示.

根据不同含量的初始缺陷,分别绘制孔隙(孔径3 mm)和删除预设裂缝单元,同时为了控制位置因素的影响,初始缺陷的筛选均在前一级的基础上依次增加所得.

黏结裂缝模型的细观橡胶混凝土由六相组成,其中界面层的属性与砂浆界面层的属性相似,但强度有不同程度的下降.由于界面结构尺寸较小,不易从试验直接获取,骨料-砂浆界面层的材料参数可按照砂浆基质的材料参数进行一定比例的折减,折减的系数在30%~80%之间,同时粗骨料和橡胶颗粒存在很大的差异,橡胶-砂浆界面的取值范围在30%~50%之间,详细参数见表3所示.

郭琦等人制备了橡胶骨料含量在10% ~ 30%的再生橡胶屑混凝土试件和一组普通混凝土试件并进行对比,橡胶颗粒含量对强度和破坏方式有显著影响[15].

图5为无初始缺陷的20%掺量的8目橡胶混凝土细观模型模拟单轴受拉,可以发现初始裂纹出现在骨料界面处,并且迅速发展与相邻骨料界面联通,展现出橡胶混凝土“准脆性”这一特点.同时单一横线断裂是受拉破坏的主要特征,最终破坏时出现的裂纹形态与这一特征吻合.

在普通混凝土中嵌入橡胶颗粒,随着荷载的增大,由于橡胶是超弹性体,弹性模量远小于砂浆和粗骨料的,故在橡胶颗粒周围应变迅速增加,从而引起橡胶-砂浆界面层的应力集中,如图6(a),首先发生塑性损伤,损伤单元随橡胶颗粒在模型中分散布置.当出现裂缝后,应力重新分布,但依然集中在橡胶颗粒处,因此裂纹发展路径优先选择靠近橡胶粒的路线,裂纹最终贯通,试件完全破坏.

对于橡胶混凝土复合材料,由于细观模拟中均要定义界面层厚度,致使掺入小粒径橡胶粒的混凝土在细观模拟中难度大.

基于黏结裂缝模型中预设裂纹单元的运用,可以将橡胶混凝土中橡胶粒径做到足够小,但由于计算机条件的限制,图7和图8分别为橡胶20%掺量的粒径为20目、40目的橡胶混凝土试件破坏形态.和前文8目进行对比分析,绘制图9.可见,40目试件初始裂纹位置及形态和8目及20目的试件明显不同,但均出现在骨料界面,同时,40目试件最终出现了两条破坏裂纹,破坏比另外两种更加彻底.另一方面,8目、20目和40目橡胶混凝土试件强度依次为4.08 MPa、4.22 MPa和4.36 MPa、极限应变分别为1.93、2.15和2.23,很显然,随着粒径的较小,橡胶混凝土的强度和韧性均有改善,这是因为橡胶粒的引入至混凝土中,使得混凝土内部出现了更多“低刚度孔洞”,导致强度降低,当粒径“孔洞”较大时,位置分布不均,致使薄弱点较集中,因此强度和极限应变均较低,但当粒径减小时,“孔洞”减小,薄弱点位置分布均匀,从而在一定程度上增加了橡胶混凝土的强度和韧性,这与文献[10]结论吻合,说明借助0厚的预设裂纹单元模拟小粒径颗粒方法可行.

考虑了初始孔隙率分别为1%、2%、3%、4%、5%的橡胶混凝土截面随着外荷载的增加裂缝发展情况.限于篇幅,以5%孔隙率的试件为例,其破坏形态如图 10所示,图中黑色原点直观显示为橡胶混凝土中的孔隙.

由图中可知,裂缝均出现在孔隙较为密集处,说明孔隙密集处即为混凝土截面薄弱处,在加载过程中最先产生初始裂缝,并由此开始沿着孔隙和圆形骨料延伸直至裂缝贯通整个截面,使得混凝土截面被破坏并丧失承载能力.通过对比不同孔隙率混凝土截面在相同的加载时间下裂缝的发展情况可知,孔隙率为5%时裂缝产生的最早,并且发展的最快.由此可知,随着混凝土截面的孔隙率增加,截面产生裂缝的时间越早,且裂缝发展的速度越快,使得混凝土脆性增强.

各孔隙率下橡胶混凝土截面应力应变曲线如图 11所示.

可以看出,在加载初始阶段各截面应力近似相等,但随着荷载的增加,当截面应力达到最大时应力曲线急剧下降,失去承载能力.并且通过图中各条应力曲线对比可知,截面孔隙率越大橡胶混凝土的最大应力就越小,在图中孔隙率为5%的混凝土截面最大应力相较于其他孔隙率截面来说最小.其中由于采用准静态模拟,孔隙率为5%的试件最后破坏出现震荡散能现象.其极限应力的最大下降率为无缺陷理想试件的84%.

不同橡胶界面初始缺陷含量试件的应力应变曲线如图 12所示.

从图中可以看出,随着掺量的增加,非线性本构关系曲线变化规律基本一致,砂浆-橡胶界面的初始裂缝对试件强度影响较小.试件的极限强度呈现线性降低的趋势,其极限应力的最大下降率为无缺陷理想试件的96.3%.

由于粗骨料自身所占有空间较橡胶粒大,因此,骨料与砂浆基质交界面处的初始缺陷也是仿真分析中不可忽略的一项.图 13为所有不同含量的骨料-砂浆界面微裂纹试件的应力应变曲线图.

由图可知,骨料界面微裂纹含量对试件强度影响明显,随着含量的增加,试件的强度呈线性关系下降,在破坏状态仿真分析中,骨料界面的初始缺陷影响不可忽略.其极限应力的最大下降率为无缺陷理想试件的64.3%.

橡胶混凝土中,砂浆作为主要成分之一,自身性质虽稳定,但由于加工等原因会导致微裂纹产生.由砂浆-砂浆界面不同含量的试件应力应变曲线结果如图 14所示.

从图中可见,试件的强度随基质缺陷含量的增加呈线性降低.进一步比较几种不同位置的微裂纹发现,不同含量砂浆缺陷对试件强度影响最大.因此,在数值模拟中,骨料界面的初始缺陷不可忽略.其中当基质微裂纹达到10%时,其极限应力的最大下降率为无缺陷理想试件的63%.

在细观层次上,基于黏结裂缝模型模拟橡胶混凝土中微裂纹,以二维单轴受拉的橡胶混凝土试件为例,开展了砂浆-橡胶界面、砂浆-骨料界面及砂浆-砂浆界面等三种界面随机初始缺陷分析及力学性能影响,得到如下结论:

(1)橡胶混凝土试件应力损伤最先集中在橡胶粒周围,并以此扩展成形,最终发展成初始裂纹.当裂纹出现后,应力重新分布,但集中于裂纹尖端处.

(2)在同掺量的橡胶混凝土中,随着橡胶粒径的减小,位置分布更为均匀,使得试件的强度得到提高,同时结论与文献吻合,说明将骨料界面和橡胶界面的“0厚度”预设裂缝单元等效为界面层来研究小粒径颗粒的方法可行.

(3)砂浆-橡胶界面、砂浆-骨料界面及砂浆-砂浆界面三处界面初始缺陷及孔隙均对试件强度有影响.

(4)砂浆-橡胶界面初始缺陷的含量对试件强度影响较小,不改变裂纹发展位置; 砂浆-骨料界面及砂浆-砂浆界面对试件强度影响显著,随着初始裂纹含量的增加,试件强度大幅降低,薄弱位置也会随之改变.因此,在数值模拟中不可忽略.