基金项目:国家自然科学基金资助项目(51878548; 51578449); 陕西省自然科学基础研究计划重点项目(2018JZ5013)

第一作者:苏三庆(1961-),男,教授,博士生导师,主要从事结构抗震设计、健康监测方面的研究.E-mail:sussq@xauat.edu.cn

(西安建筑科技大学 土木工程学院,陕西 西安 710055)

(School of Civil Engineering, Xi'an Univ. of Arch. &Tech. Xi'an 710055, China)

Metal magnetic memory; implicit damage; support vector machine; damage identification; steel structure

DOI: 10.15986/j.1006-7930.2019.01.001

为了解决应用金属磁记忆技术判定结构初期损伤状态的问题,从建筑钢板件的三点受弯试验入手,通过研究试验结果的磁记忆曲线规律,并提取四维磁记忆特征向量,结合支持向量机的方法建立了一个判定焊缝损伤状态的算法.结果表明:磁记忆检测技术不仅适用于建筑钢结构,而且可以利用支持向量机小样本的优势将焊缝损伤在应力集中、隐性损伤、显性损伤三种类别中区分出来,在一定程度上解决了如何识别钢结构隐性损伤的难题,并为磁记忆评判损伤量化提供了一种方法.

It is difficult for the metal magnetic memory(MMM)technology to test the initial weld damage state and category in the detection of building steel structure.To solve the problem, the research started from the three point bending test specimens of building steel structure. By analyzing the regular pattern of the magnetic memory curve and extracting the four-dimensional magnetic memory parameter, an algorithm of determining weld damage categories combined with support vector machine(SVM)method is established. Results show that the metal magnetic memory technology is not only suitable for building steel structure, but also capable of combining with the advantage of support vector machine in small sample to distinguish the category of weld damage from stress concentration, implicit damage and visible damage. The research solves the decision problem of steel structure implicit damage to a certain extent, and provides a method for quantitative study of magnetic memory.

从20世纪90年代中期开始,建筑钢结构的应用越来越广泛.钢结构的安全使用需受到重视,对关键受力部位必须定期检测其受力状态.传统的钢结构无损检测技术,只能对已经形成的裂纹或宏观缺陷等显性损伤进行检测[1],而无法识别潜在的、肉眼无法识别的隐性损伤.金属磁记忆检测技术是一种新型的无损检测技术,基于金属磁机械效应,可对铁磁构件的应力集中及隐性损伤部位进行早期预测[2].铁磁体结构在工作载荷和地磁场的共同作用下,力磁效应使焊缝应力集中区发生局部磁场畸变,磁场强度法向分量发生跳变且有零值点[3-5].因此可以得出结论,法向漏磁信号与其梯度的变化可以表征结构缺陷的位置.虽然对于焊缝缺陷的定性检测的研究在国内外都进行了很多,但少有文章可以较好地定量化评价焊缝缺陷的损伤程度.数据驱动法、物理模型法、相关集成法是目前有关损伤检测的主要方法,相关的研究也主要集中在这些方面.与基于模型的损伤检测方法相比,数据驱动的损伤检测方法较能做到实时监测,在预警方面更为高效、更突出[6].

金属磁记忆技术的缺陷判定准则存在两方面的局限性:首先,虽然能有效识别肉眼可见的应力集中程度较高的显性损伤,但很难通过单个的特征值精准地判定缺陷的位置和大小; 其次,在缺陷部位,应力场不与漏磁场成比例关系,无法区分损伤属于应力集中还是微小的显性损伤.当描述一个研究目标与多个相关特征的复杂关系时,与人工神经网络、多元回归分析及参数乘积法相比,支持向量机具有计算速度快、计算结果精度高的优点[7].本文通过运用支持向量机(SVM)的分类识别方法,并通过多维表征参数对进行三点弯曲试验的钢板件焊缝进行初始损伤状态和损伤程度的评估.

基于统计学习理论,支持向量机发展成为了一种新型的机器学习方法.在数据分类中,支持向量机要求超平面能正确地将两类样本区分开来,并且使两类数据距离最大化.非线性向量机不能适用于给定样本点不能被一个超平面分离的情况.此时,可以将原来的低维样本(xi,yi)通过映射函数Φ转化为高维样本(Φ(xi),Φ(yi)),则原始的向量内积运算(xi·xj)如图1所示变换成了(Φ(xi)·Φ(xj)).该方法可将最优超平面的分类在高维空间中实现.因此,非线性支持向量机的实质就是通过映射函数(核函数)的关系,将原始空间的分类问题转化为高维空间的分类问题.

由希尔伯特-施密特(Hibert-Schmidt)原理可知,当核函数满足默塞尔(Mercer)条件时:对于任意给定函数g(x),当∫g2(x)dx有界时,核函数K(xi,yi)就对应某一空间的内积(Φ(xi)·Φ(xj))[8].其凸规划问题变为:minα1/2∑ni,j=1αiαjyiyjK(xi,xj)-∑ni=1αi(1)

在高维特征空间中的不同的向量内积由不同的内积核函数构成,不同的核函数将影响不同形状的样本分布,从而形成不同的支持向量机算法.目前应用较多的核函数有以下几类[9]:

(1)线性核函数:

K(xi·xj)=xi·xj(2)

(2)多项式核函数:

K(xi,xj)=(1+xTixj)d(3)

(3)高斯径向基核函数:

K(xi,xj)=exp(-γ‖xi-xj‖2)(4)

为了研究焊接缺陷试件应力与法向漏磁信号间的关系,选用典型的Q345B钢材为研究对象,进行三点弯曲试验以模拟建筑钢结构中受弯构件的受力情况,制作了有缺陷及无缺陷两类焊接连接试件.试件的尺寸如图2所示.

三点弯曲试验采用DLY-60 型万能材料试验机作为加载设备,详见图3(a),机器最大试验力600 kN.法向漏磁信号采用EMS-2003智能磁记忆检测仪进行采集,详见图3(b),其量程范围为±1 000 A/m,检测精度为1 A/m.检测探头采用EPEMS/C2小车探头,如图3(c)所示.为了对试件损伤状态进行识别,选取了4个磁记忆特征参数作为特征向量,并选取了三点弯曲试验的数据作为支持向量机的训练样本和测试样本.对于训练样本(测试样本)(xi,yi)来说,xi是四维特征向量,四维向量分别为

(1)危险部位的法向分量HP(y)

(2)横坐标围成的面积SH

SH=∑(HP(y)-HP0(y))(5)

其中,HP(y)为不同载荷下漏磁信号法向分量值,Hp0(y)为零载时漏磁信号法向分量值.

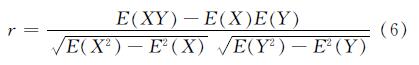

(3)梯度的相关系数r

其中,参数X、Y指相邻等级载荷下漏磁信号法向分量梯度值.

(4)梯度K

K=dHp(y)/dx(7)

在外应力作用下,材料磁畴将产生不可逆的定向变化,从而使铁磁体产生了自有漏磁场 [10],因此材料局部的应力集中对自有漏磁场的强度有很大影响.裂纹产生的原因是应力集中所产生的应力大于材料原子的结合力.设定一个阈值K0,通过对比自有漏磁场的法向磁场强度HP(y)与K0的大小来判定被测试件的应力集中程度.采用邸新杰的阈值确定方法[10],阈值可以用被测构件的抗拉强度σb表示,关系式为

K0=kσb(8)

对于Q345B钢,k≈0.1.当HP(y)

不同的加载形式和材料性能都会随损伤状态产生影响,对于有缺陷和无缺陷试件应分别进行分类评估.表1反映了两种试件的损伤状态评估情况.

上表中字母A、B分别代指应力集中(HP(y)

样本数据的归一化是指有量纲的物理量向无量纲的物理量转化.归一化使得物理意义不同的输入量能可以平等的使用.对焊缝缺陷进行分类通常需要运用到非线性支持向量机.非线性支持向量机通过样本点在高维空间的映射实现最优平面分类,从而实现对焊缝缺陷的分类.

支持向量机分类识别的实现的难点在于最大间隔的分类超平面的求解,该难点可以通过优化SVM参数突破.在样本选取中,学习样本取自三点弯曲试验的试验数据,待分类样本取自待评估试件的任一条检测线.在训练样本过程中,损伤识别准确率是评判标准,学习样本中最优参数的寻找通过循环遍历实现.最后,通过将待分类样本的损伤识别准确率进行计算比较可以区分每个核函数在识别损伤方面的优劣.

基于分类支持向量机的焊缝损伤识别方法的步骤总结如下:

(1)将原始数据归一化,将处理后数据的格式向SVM包格式进行转化;

(2)将数据通过核函数映射到高维空间;

(3)寻找最优参数,对测试数据进行训练并对待分类样本进行预测.

钢构件的三点弯曲试验中,试件发生屈曲破坏,屈曲位置与焊缝缺陷位置重合,无明显裂纹产生.有缺陷试件和无缺陷试件在受拉面和受压面的法向漏磁信号具有相似的变化规律,此处仅分析受拉面的磁记忆曲线.

试件的法向分量HP(y)的分布规律如图4所示,可以看出从开始加载到试件破坏,每加一级载荷时HP(y)总是在有缺陷位置附近具有最大的数值波动.

从图5所示的法向分量梯度K的分布规律图中也能看出,有焊接缺陷试件中部的漏磁法向分量梯度K在各等级荷载下均出现峰值.

通过分析可以得出结论:磁记忆检测技术同样适用于建筑钢结构的检测,且磁记忆技术在试件工作前期已经可以识别出最终破坏位置,因此磁记忆技术在钢结构早期隐性损伤的识别方面有明显优势.

图4 法向分量HP(y)的分布规律

Fig.4 Distribution law of normal component HP(y)

三点弯曲试验中,有缺陷试件和无缺陷试件在受拉面和受压面的法向漏磁信号具有相似的变化规律,本文仅选取受拉面进行焊缝缺陷的评估.

无焊接缺陷试件的预测结果如表2所示.结果表明,支持向量机对于焊缝缺陷的识别度差异主要体现在不同核函数的使用.线性核具有85.7%的损伤识别准确率,多项式核具有71.4%的识别准确率,高斯径向基核具有85.7%的识别准确率.在检测样本中,在22、23、24组中发生了误判,其中23、24组中的误判仅发生在多项式核中.

表3显示了有缺陷试件的预测结果.对比发现,支持向量机能更准确地识别有焊接缺陷试件的损伤信息,不同的核函数具有不同的识别准确率.线性核与高斯径向基核能达到100%的识别准确率,多项式核则具有85.7%的缺陷识别准确率,仅28组样本发生了误判.

无焊接缺陷试件的原始数据见表4,无焊接缺陷试件的原始数据见表5.表2和表3的预测都是基于原始数据进行的.

对以上各表的损伤识别准确度整理,结果见表6.从表6中可以看出,当采用核函数建立支持向量机模型对有缺陷试件和无缺陷试件进行分类识别时,不同的核函数对识别准确度的影响有所不同.因此,在运用支持向量机进行分类识别时应选择合适的核函数.

此外,从表6中可以发现,线性核和高斯径向基核具有更高的识别准确度.文献[11]指出,在支持向量机模型的核函数选择中,高斯径向基核的三个特点使得它通常成为首选,这三个特点分别是:

(1)与线性核不同,高斯径向基核在处理分类标签、属性间的非线性关系方面更合理.此外,它还能实现样本在高维空间中的映射.

(2)相比于多项式核,高斯径向基核的模型复杂度更低.这是因为模型的复杂度受到超参数数量的影响,多项式核的超参数多于高斯径向基核.

(3)高斯径向基核在数值计算方面更为简便.然而当特征向量的数量过多时,线性核比高斯径向基核更具有优越性.因此,在运用支持向量机方法进行缺陷识别时,在一般情况下优先选用高斯径向基核作为核函数,其次是线性核.在特殊情况下,可以混合使用以发挥不同核函数各自的优势.

针对有缺陷和无缺陷的钢板件三点受弯试验,通过选用支持向量机的算法进行试件初始损伤状态和损伤程度的判别,可以得出以下结论:

(1)支持向量机的损伤识别算法可以运用到建筑钢结构磁记忆检测中来.

(2)有焊接缺陷试件的早期损伤状态可以通过支持向量机算法有效地识别,但是使用不同核函数进行识别会导致不同的识别准确率.

(3)与多项式核相比,高斯径向基核与线性核具有更高的损伤识别准确度.因此,在选用支持向量机方法进行缺陷识别时,应优先考虑选用高斯径向基核作为,其次是线性核.