基金项目:国家青年科学基金资助项目(51908151)

第一作者:赵寄橦(1996—),男,博士生,主要从事微生物固化方面的研究.E-mail:1112116001@e.gzhu.edu.cn 通信作者:袁 杰(1986—),男,博士,副教授,主要从事软土蠕变特性以及微生物固化方面的研究.E-mail:yuanj@gzhu.edu.cn

(广州大学 土木工程学院,广东 广州 510006)

(School of Civil Engineering, Guangzhou University, Guangzhou 510006, China)

cementing calcareous sand; activated carbon; adsorption; bacterial retention rate

DOI: 10.15986/j.1006-7930.2022.06.016

钙质砂是由珊瑚、海藻、贝壳等海洋生物残骸组成的特殊岩土介质,其主要成份为碳酸钙,由于其具有内孔隙、颗粒易破碎、承载力低等特点,我们需要进行必要的地基加固处理.微生物诱导碳酸钙沉淀加固土体(MICP)技术, 最早是由澳大利亚的Whiffin[1]提出,主要是通过细菌产生脲酶分解尿素产生的CO2-3,与Ca2+作用产生的CaCO3沉淀,使得砂颗粒之间能够产生胶结作用,强度得以提高.MICP相对于传统的地基处理方式具有成本低、操作简便、耗能小、对环境影响小等特点[2],并且在土木工程、材料修复等领域有了广泛的应用,例如混凝土自修复、古建筑修复、地基加固等[3-7].

近年来,许多国内外的学者针对MICP技术及其影响因素做了大量的试验研究.Whiffin等[8]通过试验发现,MICP可用于大规模土壤改良工作,并且强度和刚度有显著地提高.DeJong等[9-10]通过研究发现,MICP作用下产生的碳酸钙沉淀会填充在砂颗粒与颗粒之间,这些碳酸钙沉淀是微生物胶结成功与否的关键.Zhao等[11]通过控制其他因素不变,在灌浆时分别加入五种不同浓度的菌液,发现胶结试样中的脲酶活性、碳酸钙含量、无侧限抗压强度等强度指标均随菌液浓度增大而增大.崔明娟等[12]通过研究发现,采用纯/混菌液注射方式得到的试样强度最高.王绪民等[13]通过细菌对标准砂的加固发现,0.5 mol/L的营养盐浓度的试样生成的碳酸钙分布较好同时含量也较多,且强度表现最好.

国内外的学者针对MICP的技术及其影响因素做了很多的研究,然而,对MICP过程中细菌注入后的保留能力的研究相对较少.Karim等[14]通过加固三种不同相对密度的砂柱,发现随着相对密度的增加,可提高细菌悬液注射的效率.但是,通过压实的方法只能略微提高细菌悬液注射的效率.Harkes等[15]和Al Qabany等[16]通过试验发现,在注射菌液后引入固定液(一种高盐溶液),有助于菌的吸附,并且可以改善菌液在砂柱中的分布情况,但是通过化学方式提高细菌的保留能力需要进行繁杂的灌浆处理,增加养护周期,且其成本较高.活性炭(AC)是一种有效的污水处理材料,利用它的高吸附能力能够进行污染土壤修复[17].用活性炭的吸附性来提高细菌的滞留能力是一种物理方式,成本低,并且操作相对上述的处理方式更加简便.其中,粉末活性炭具有广谱吸附性,可以吸附各类污染物,如难降解有机物、腐殖酸等[18],赵振业等[20]通过对比试验发现比表面积越大的活性炭,吸附性能越强.因此,试验选用粉末活性炭(PAC),共制备了6种不同的PAC含量的试样,将PAC作为添加剂与生物水泥一起用于处理钙质砂,综合评价和讨论了PAC对微生物处理样品渗透性和无侧限抗压强度的影响.

本次实验用菌为巴氏芽孢八叠球菌,购买于荷兰DSM公司,菌种编号为DSM33.首先将巴氏芽孢八叠球菌接种于培养基中培养,并在恒温箱中静置2~3 d,直至菌落生成.其中,培养基成份为:胰酪大豆胨琼脂培养基TSA(40 g/L)、尿素(20 g/L).再将培养液(酵母提取物20 g/L、硫酸铵10 g/L、NaOH 1.6 g/L)经过121 ℃高压蒸汽消毒30 min,冷却后将细菌从平板接种至培养液并置于振荡培养箱(30 ℃,121 r/min)振荡培养24~36 h,进行扩大培养,保持pH值为9.细菌生长至指数后期,用V-1100D型可见分光光度计测其浓度OD600值,用DDS-11A电导率仪测细菌活性,控制细菌OD600值为1.5±0.5,脲酶活性为8±4 mmUrea/min.

营养液的成份考虑到材料的成本以及对环境的保护,本文采用Urea-CaCl2混合液[21].其中:氮源为尿素Urea(0.5 mol/L)、钙源为无水氯化钙CaCl2(0.5 mol/L).

本试验用活性炭为木质粉末活性炭,如图1所示,物理参数如表1所示.试验时制备5种不同活性炭含量的试样,分别为0.25%、0.75%、0.5%、1%、1.25%(钙质砂质量的百分比),在试验过程中,还制备了一组不含PAC的对照组,以上每组试样砂柱制备3组平行试样.

砂柱试验模具为内径为40 mm,高度为130 mm的圆柱筒,圆柱筒下方为带有小孔的支架,可以便于制样以及液体的流出.试验时,支架上还需放置一层1 mm厚的土工布,试样上方也同样放置一层这样的土工布.所制成的砂样直径为39 mm,高度为80 mm.砂柱试验模具如图2所示.

制样时钙质砂的堆积密度控制为1.36 g/cm3,按照上述活性炭含量,称好对应的钙质砂以及活性炭质量,将两者充分搅拌均匀.随后将搅匀后的材料缓慢加入模具中,此过程中让材料自由下落,最后稍稍压平顶面,并放置一张土工布.置好砂样后,通过蠕动泵加入菌液及营养液(每次加入量为试样孔隙体积),控制灌浆速度为4 ml/min.菌液加入4轮,营养液在加入菌液2 h后加入,每次加入菌液后加5次营养液,间隔时间为6 h,加固后的砂柱如图4所示.

为了确保试验的可行性,在砂柱试样第一轮加入菌液时,进行细菌在砂柱中滞留能力的测试,按下式(1)计算.

Br=(1-(ODout)/(ODin))×100% (1)

式中:Br为细菌滞留率,ODout为细菌注入砂柱后流出物的OD600值,ODin为细菌注入砂柱前的OD600值.

钙质砂的主要成分为碳酸钙,所以MICP加固钙质砂的碳酸钙含量不能使用酸洗法,这里使用称量法测生成的碳酸钙的含量.试验方法如下:砂柱试样灌浆完成后,静置2~3 d,脱模并置于110 ℃的鼓风烘箱中恒温烘干,直至24 h内的质量损失率小于0.1%,试样烘干后,取出试样立即测量砂柱的总质量m,按下式(2)求出生成的碳酸钙含量.

CaCO3(%)=(m-m0)/(m0) (2)

式中:CaCO3(%)为生成的碳酸钙含量,m0为砂柱灌浆前的总质量.

将测试完干密度后的试样,保持其干燥度,用于无侧限抗压强度试验.试验所用仪器为YAW-S300全自动液晶压力试验机,试验时,控制仪器的应变速率为1.0 mm/min,待砂柱试样破坏后,读出仪器上的极限荷载值,再通过相应公式求出试样的无侧限抗压强度.

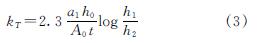

将试样进行真空抽气饱和,渗透试验参照土工试验规程YS/T 5225—2016,采用变水头法测量试样的渗透系数,通过测量一段时间内的水头变化得到试样的渗透系数,按下式(3)计算.

式中:a1为测压管的断面积,h0为渗透路径,即试样高度,h1为测压管中的开始水头,h2为测压管中的终了水头.

对进行无侧限抗压强度试验破坏后的试样,进行数码液晶显微镜及SEM电镜扫描,观察试样及其在加入活性炭之后的微观结构.根据扫描结果,分析试样在经过固化后碳酸钙晶体的分布情况.

每组试样进行了3次平行试验,各个试样的实验测试结果如下表3所示.

图5为第一次细菌通过试样后流出的菌液,从左到右、从上到下试样的活性炭含量是依次增加的,从图中可以看出,流出的菌液颜色随着活性炭含量的增加逐渐变浅,这说明加入活性炭后,细菌通过砂柱时的滞留能力会有所增加,并且会随着活性炭含量的增加而增加.在0.25%含量下,本组试样的流出量变少,分析是由于灌浆时菌液在试样中流动的不均匀性导致的.

通过分光度仪测定上述各组试样流出的菌液浓度,计算后的试验结果平均值见下图6,从图中可以看出,随着活性炭含量的增加,细菌的滞留能力随之提高,由此可以证明加入活性炭能够提高细菌通过试样时的滞留能力,综合上述宏观及定量结果可知,试验方案可行.

不同活性炭含量下生成的碳酸钙含量CaCO3(%)如下图7所示,从图中可以看出,当活性炭含量从0%增加到1.25%时,加固后试样的碳酸钙生成量总体呈现先增加后降低的变化趋势,这说加入粉末活性炭后,能够提高细菌通过试样时的滞留率,从而提高经MICP处理后砂柱试样中最终生成的碳酸钙含量,提高MICP处理钙质砂的反应效率.并且在活性炭含量为0.75%时,试样的碳酸钙生成量最大,相对于未加活性炭增加了9.96%.

图8为无侧限抗压强度和渗透试验取均值后的结果.从图中可以看出,当活性炭含量从0%增加到0.75%时,随着活性炭含量的增加,试样的无侧限抗压强度不断地增加,但活性炭含量继续增加时,试样的强度出现下降的趋势,但均比未加活性炭试样的无侧限抗压强度高,这说明活性炭并不会抑制细菌的生长,它的存在不仅能够提高细菌的利用率,同时提高MICP养护过程的效率,从而提高砂柱加固后最终的无侧限抗压强度,但过多的活性炭会对注入时细菌的分布产生影响,导致加固后砂柱最终的强度略微降低,试验结果在活性炭含量为0.75%时,无侧限抗压强度取得最大值,相比未加活性炭含量的砂柱提高了119.09%.

渗透系数变化规律与无侧限抗压强度的变化情况相反,呈现先降低后增加的趋势.在活性炭含量为0.75%时试样的渗透系数值最小,相比未加活性炭的试样降低了43.34%.这说明活性炭对细菌的吸附能力能够在提高MICP胶结钙质砂的无侧限抗压强度的同时,使得其渗透性也随之降低,原因就是加入活性炭后,经过MICP反应后能有更多的碳酸钙会填充于颗粒与颗粒之间,将松散的颗粒更加紧密地胶结在一起,由此改善胶结试样物理力学特性.

图9为第三组不同活性炭含量下无侧限压缩试验的应力应变关系曲线图,由图可以看出在达到峰值强度时,各砂柱的应变也是随着活性炭含量的增加,显示出先增加后降低的趋势,但是加入活性炭后并没有改变砂柱的破坏形式,同样是首先呈现出弹性变形阶段,在达到峰值时,立刻发生脆性破坏,如图 10所示为第三组的三个不同活性炭含量下无侧限抗压试验破坏时的示意图,从图中可以看出,未加活性炭时试样为局部压碎破坏,加入足量的活性炭后主要为沿着试样截面的剪切破坏,只有少量的局部破坏,这说明在加入活性炭后能够提高试样的局部承载能力,改变了试样的破坏形态,但在破坏时仍为脆性破坏,并且在活性炭含量为0.75%时的峰值应变最大.

图 11(a)为数码液晶显微镜下放大50倍的图像,在加入粉末活性炭后,粉末活性炭会附着在砂颗粒表面和颗粒与颗粒之间,给微生物固化反应过程提供了一个“核位点”.当活性炭含量较少时,颗粒与颗粒之间分布的活性炭较少,活性炭含量大于0.75%时,如图 11(a)所示,颗粒与颗粒之间会有大量的活性炭分布,但空隙中活性炭分布过多,这些颗粒之间的活性炭会成为砂颗粒之间连接的障碍,导致砂颗粒之间的连接效果变差,所以当活性炭含量超过0.75%时,试样的碳酸钙生成量和无侧限抗压强度会有略微的降低.

图 11(b)为0%、0.75%、1.25%三种活性炭含量下的SEM电镜扫描图,从图中可以看出生成的碳酸钙沉淀大部分是分布于钙质砂的表面,方祥位等[22]、郑俊杰等[23]也通过MICP技术对钙质砂进行加固,得出固化后碳酸钙沉淀首先会包裹在砂颗粒表面的结论.加入活性炭后,由于增加了细菌的滞留率,可以加快钙质砂颗粒表面与颗粒之间碳酸钙沉淀的生成,但活性炭过多会占据细菌的生存空间,并且钙质砂本就在表面优先生成CaCO3沉淀,颗粒之间较少,大量的活性炭填充于颗粒之间,虽有利于颗粒间CaCO3沉淀的生成,从图 11(b)中在1%PAC含量下,可以看出颗粒间碳酸钙生成较多,但这对于颗粒之间的连接产生不利的影响,难以形成颗粒间传递应力的路径,所以,当活性炭含量超过0.75%时,试样的碳酸钙生成总量和无侧限抗压强度会略微降低.

本文利用巴氏芽孢八叠球菌,并控制外界环境及灌浆方式一致,在活性炭含量为0%、0.25%、0.5%、0.75%、1%、1.25%下,进行了无侧限抗压强度试验、渗透试验、以及SEM电镜扫描,试验过程中始终未加入固定液,通过试验得到如下结论:

(1)钙质砂中加入活性炭能够提高MICP反应过程中的碳酸钙生成量,并且随着活性炭含量的增加,砂柱的无侧限抗压强度先增加后降低,在活性炭含量为0.75%时达到最大值,相比未加活性炭的砂柱强度提高了119.55%,试样的渗透系数先降低后增加,在活性炭含量为0.75%时取得最小值,相比未加活性炭的试样降低了43.34%.综合上述,在钙质砂中加入活性炭提高砂柱强度,存在最佳活性炭掺量0.75%;

(2)从无侧限压缩试验的应力应变关系以及破坏形态来看,在达到峰值强度时,砂柱的应变有所增加,在活性炭含量为0.75%时应变最大,并且加入活性炭能够增强试样的局部承载能力,使得试样破坏多为沿着某一截面的剪切破坏;

(3)通过数码液晶显微镜及SEM电镜扫描分析,粉末活性炭会填充于钙质砂颗粒表面和颗粒与颗粒之间,为MICP反应过程中CaCO3的生成提供了“核位点”,但过多的活性炭会填充于砂颗粒之间,会对颗粒之间的连接产生不利的影响,难以形成颗粒间传递应力的路径,所以,掺入过多的活性炭会导致砂样的强度略微降低.